Die Komplexität von Antrieben im PKW Bereich wird immer größer und vielfältiger, aber auch immer fahrzeugspezifischer. Dazu kommt auch noch ein enormer Kosten- und Zeitdruck auf das Produkt und der Entwicklung selbst um mit der Konkurrenz mithalten zu können.

Ich beschäftige mich schon seit sehr vielen Jahren mit der Produktentwicklung und das Grundrezept hat sich bisher nicht grundlegend verändert. Grundsätzlich benötigt die Entwicklung von komplexen Antriebssystemen eine Entwicklungszeit von ca. 3 Jahren und 3 Baustufengenerationen.

Mehrere sehr große Manager haben schon versucht, und auch schon durchgesetzt, diese Entwicklungszeiten zu reduzieren und auch die eine oder andere Baustufengeneration einzusparen. Aber, speziell bei komplexen und komplett neuen Produkten, war diese Forderung nicht immer so erfolgreich wie erwartet. Entweder konnte mit dem Produkt kein Gewinn erzielt werden, oder es führte zu vermehrten Reklamationen und letztendlich zu einem Imageschaden der Hersteller. Letztendlich muss das Produkt den im Lastenheft festgelegten Anforderungen entsprechen und die Entwicklungs- so wie die Herstellungskosten müssen über den Verkaufserlös wieder verdient werden.

Um diese Ziele zu erreichen werden oftmals schon zu Beginn der Entwicklung geplante Entwicklungsaufwände gekürzt um Kosten zu sparen. Hier werden oft mit dem Rotstift Grundsatzuntersuchungen in der Entwicklung und die Anzahl an Prototypen gestrichen. Das hat dann in vielen Fällen zur Folge, dass potentielle Fehler am Produkt zu spät erkannt werden, oftmals in der letzten Baustufengeneration noch nachbessert werden muss und letztendlich die Herstellungskosten in der späteren Serienfertigung aus dem Ruder laufen. Der Ansatz, am Beginn der Entwicklung an den Entwicklungsaufwänden zu streichen, kann sich fatal auswirken, und diesen Umstand möchte ich hier näher erörtern.

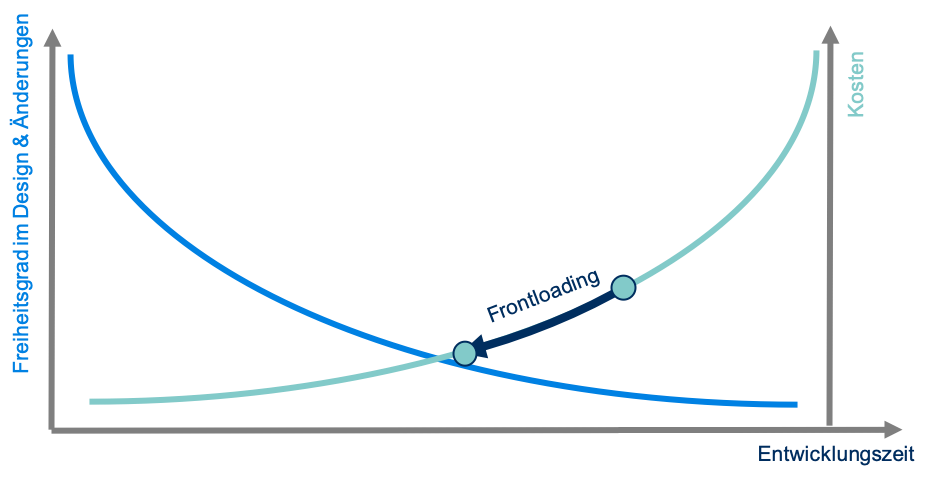

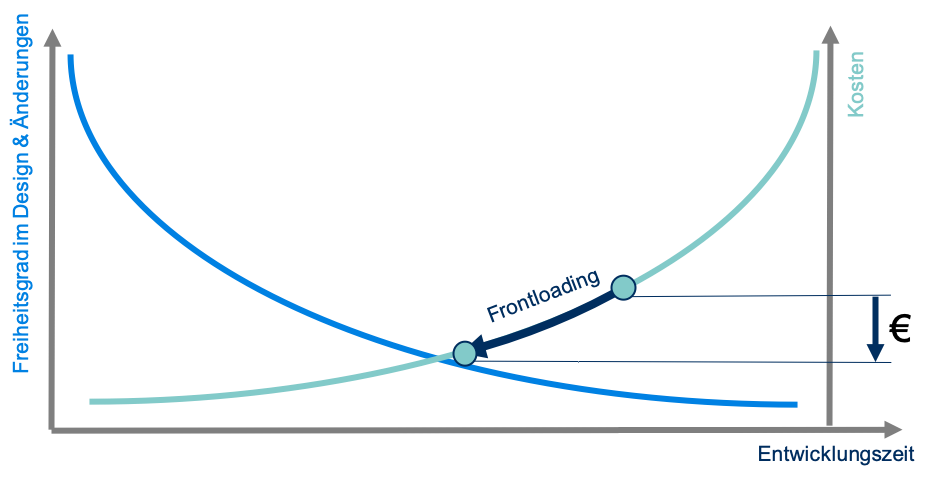

Ich habe hier eine Grafik eingefügt die die Problematik aus meiner Sicht sehr gut darstellt. Ich selbst habe diese Darstellung sehr oft benutzt um den einen oder anderen zu überzeugen doch das Geld jetzt auszugeben um später sparen zu können.Diese zwei Kurven zeigen zum einen den Verlauf des Freiheitsgrades in den Design- bzw. Konstruktionsänderungen und zum anderen den dazugehörigen Kostenverlauf der eine Änderung verursacht, über die Zeitachse dargestellt.

Am Anfang, zu Beginn der Entwicklung in der Designphase, sind die Kosten im Bezug zum Gesamtaufwand relativ gering, reine Mannkosten durch Konstruktions- und Berechnungsaufwände. Das ist auch an der Grafik sehr gut zu erkennen. Ändere ich etwas am Design zu einem späteren Zeitpunkt, wenn die Prototypen bereits vorliegen, diese modifiziert, umgebaut oder u.U. verschrottet werden müssen, erhöht sich der Kostenfaktor um ein Vielfaches. Verschieben sich solche gravierenden Bauteiländerungen bis in die letzte Baustufengeneration kann es u.U. richtig teuer werden, daher der progressive Kurvenverlauf der Kosten. Denn hier schlagen dann auch die kostenintensiven Änderungen an der Serienproduktionsanlagen, die zu diesem Zeitpunkt bereits gebaut werden, zu Buche. Im schlimmsten Fall muss sogar etwas am Herstellungsverfahren bzw. im Herstellungsprozess des einen oder anderen Bauteils geändert werden was die Kosten noch weiter nach oben treibt. Das alles hat dann in den meisten Fällen einen gravierenden Einfluss auf die ursprünglich kalkulierten Herstellungskosten, sprich man handelt sich am Ende des Entwicklungsprozesses dann enorme Verluste für die laufende Produktion ein, die nur sehr schwer, wenn überhaupt, wieder zu kompensieren sind.

Daher ist es enorm wichtig das Geld am Beginn der Entwicklung in die Hand zu nehmen, die besten Köpfe an den Tisch zu bringen und hier schon die eine oder andere Änderung im Design sehr früh umzusetzen.

Unterstützt wird man heutzutage in der Entwicklung natürlich durch die Simulation. Vielfach wir dann ausgesagt, dass das berechnet wurde und so passt. Somit wird in vielen Fällen auch auf die eine oder andere Bestätigung dieser Berechnung verzichtet. Entwickle ich aber ein neues Produkt habe ich meine Simulationsergebnisse nicht validiert und gehe ein sehr großes Risiko ein später nachbessern zu müssen. Hier habe ich erkennen müssen, dass hoch ausgebildete junge Kollegen in die Unternehmen kommen, vielleicht auf dem einen oder anderen Spezialgebiet auch promoviert haben, und de facto blind ihren Simulationsergebnissen vertrauen. Das muss nicht immer gut gehen, da aus mangelnder Berufserfahrung die eine oder andere Rahmenbedingung in der Berechnung nicht richtig oder wagemutig gesetzt wurde, und somit das im Endergebnis positiv oder negativ beeinflussen.

Hier wäre es wichtig die Grundsatzuntersuchungen sehr früh durchzuführen um mit der Validierung einzelner kritischer Simulationsergebnisse zu starten. Leider werden diese Untersuchungen oftmals aus Kostengründen, aber auch auf Grund zu hohen Vertrauens an der Simulation bzw. Berechnung gestrichen. Hinzu kommt noch, dass unerfahrene Kollegen viel zu wenig von erfahrenen Kollegen geführt werden, und diese dann meist das Rad neu zu erfinden beginnen. Hinzu kommen leider noch auch mangelnde Kenntnisse an den spezifischen Fertigungstechnologien des Unternehmens, und das designte „neue Rad“ lässt sich später nicht kostengünstig herstellen.

Es gibt Unternehmen die diese Aufgaben in ihrer Vorentwicklungsabteilung angesiedelt haben. Diese haben die Möglichkeit solche Antworten herausgelöst aus den Serienentwicklungsaufgaben beantworten zu können. Meiner Erfahrung nach sind diese Unternehmen meist erfolgreicher mit ihren Produkten.

Wenn ich mich noch einmal auf meine Grafik beziehe ist klar zu erkennen, dass die Erkenntnisse und Ergebnisse möglichst weit nach links, d.h. zum Beginn der Entwicklung, geschoben werden müssen um letztendlich über die gesamte Entwicklung Kosten zu sparen. Heute wird das als Frontloading bezeichnet und macht Sinn, wenn es durchgängig angewandt wird.

Ich möchte klar darauf hinwiesen, dass ich hier von klassischen Antriebssystemen aus dem PKW Bereich spreche wo die produzierte Stückzahl sehr hoch liegt, der Verkaufspreis extrem knapp kalkuliert werden musste und die Produkteigenschaften sehr exakt den Lastenheftanforderungen entsprechen müssen. Bei klassischen Industrieanwendungen und vielleicht bei einer Stückzahl von 1, gilt dieser Ansatz natürlich nicht vollständig.

Umfangreiches Wissen und Erfahrung sind vonnöten um hier vorne dabei zu sein.

Sinamono kann dazu mit den vorhandenen Experten eine adäquate Unterstützung anbieten um Dienstleister, Zulieferer aber auch OEMs in ihren Aufgaben zu unterstützen.