Was ist mein Ziel? Welches Ergebnis möchte ich erreichen?

Ich möchte in diesem Artikel ein klein wenig über die Testmethodik von PKW Getrieben, speziell die Testmethodik am Prüfstand beschreiben.

Als Beispiel möchte ich ein klassisches PKW Getriebe heranziehen. Auch bei dieser Art von Getrieben ist eine Erprobung schon sehr komplex und Bedarf sehr viel Erfahrung. Die Methodik ist grundsätzlich bei jedem Getriebetyp sehr ähnlich, muss jedoch bei einigen Komponenten sehr spezifisch an die Getriebeart (Automatik, Hybrid, usw.) angepasst werden. Aber der Ansatz und die Ziele bleiben jedoch in vielen Punkten, unabhängig von der Getriebeart, sehr ähnlich.

Es stellt sich oft die Frage warum erprobt man so viel auf einem Prüfstand?

Das lässt sich ganz klar beantworten, denn es geht in erster Linie um Kosten und zum Zweiten Zeit zu sparen. Ich meine damit die Entwicklungskosten und aufgewendete Zeit dafür. Niemand der sein Handwerk versteht wird ein Getriebe, das praktisch neu ist oder wesentlich Modifikationen inne hat, sofort in ein Erprobungsfahrzeug verbauen und damit einen Fahrzeug-Dauerlauf starten. Bei kleinen Modifikationen ist das schon möglich und üblich, aber nicht wenn grundlegende Änderungen am Design oder in der Funktion durchgeführt wurden.

Wenn man sich hier so vor den Augen hält, dass dennoch trotz Frontloading (siehe Artikel vom 4. September 2020) im Zuge einer Fahrzeugentwicklung Millionen an Testkilometer auf der Straße und in Testzentren gefahren werden, kann man schon verstehen dass hier ein riesiges Kosteneinsparungspotential praktisch auf der Straße liegt. Im Bild eine Pressemitteilung vom der Daimler AG aus dem Jahre 2009.

Ich traue mich zu behaupten, dass sich bis dato noch keine signifikante Reduktion der gefahrenen Kilometer umsetzen ließ, da zum Einen die Technologien sich in ihrer Komplexität enorm erweitert haben (z.B. Hybridgetriebe bzw. die DHTs) und zum Anderen die eingesetzte Elektronik, Mechatronik und Sensorik massiv zunimmt. Bis hin zur Nutzung all dieser technischen Features zum autonomen Fahren.

Was ist ein Getriebe-Dauerlauf?

Bei einer Getriebeerprobung wird vielfach von sog. Getriebe-Dauerläufen gesprochen. Das im Detail auf die einzelnen Getriebekomponenten umzulegen ist nicht ganz einfach, ich werde aber versuchen das an einem Beispiel zu erklären.

Ziel ist es in möglichst kurzer Zeit eine Erprobung am Prüfstand mit ähnlichen Belastungen wie im Fahrzeug durchzuführen um die Funktionalität und die Haltbarkeit über eine Betriebsdauer von 250.000 bis 300.000km abzusichern. Man könnte auch sagen das sind in etwa 5.000 Betriebsstunden die ein PKW so im Durchschnitt betrieben wird, die abgesichert werden müssen. Diese Zahlen bzw. km-Angaben schwanken natürlich zwischen den einzelnen OEMs und sind deren Philosophien und Standards. Es sind aber gute Richtwerte nach denen sich ein unerfahrener Entwickler orientieren kann

Um jetzt die Lebensdauer eines Getriebes abzusichern werden die Dauerläufe an den Prüfständen natürlich nicht über 5.000 Stunden durchgeführt, sondern auf auf 200 bis 1.500 Stunden gekürzt. Man nennt das dann Raffung. Das Ziel ist meist die leistungsführenden Komponenten (Wellen, Zahnräder, Verzahnungen, Lager, usw.) am Prüfstand am Beginn der Entwicklung abzusichern. Dafür verwendet am in den meisten Fällen einen sog. Antriebsstrangprüfstand wo das Getriebe komplett aufgebaut wird und die Leistungen wie im Fahrzeug meist über 2 bis 3 E-Maschinen aufgebracht werden.

Bei den 200 – 1.500 Betriebsstunden am Prüfstand kann ich im Extremfall die Leistungsblöcke in den jeweiligen Gang- Übersetzungsstufen einzeln abfahren und erreiche mein Ziel für die leistungsführenden Bauteile. Bei dieser Art der Erprobung führe ich aber nur einen Bruchteil z.B. an Schaltvorgängen aus, um in die jeweiligen Übersetzungsstufe zu schalten.

Jetzt sollte einem klar werden, dass der Getriebe-Dauerlauf in diesem Fall keine Absicherung der Synchronisation, der Kupplungen und Bremsen sowie der gesamten Aktuatorik abdeckt.

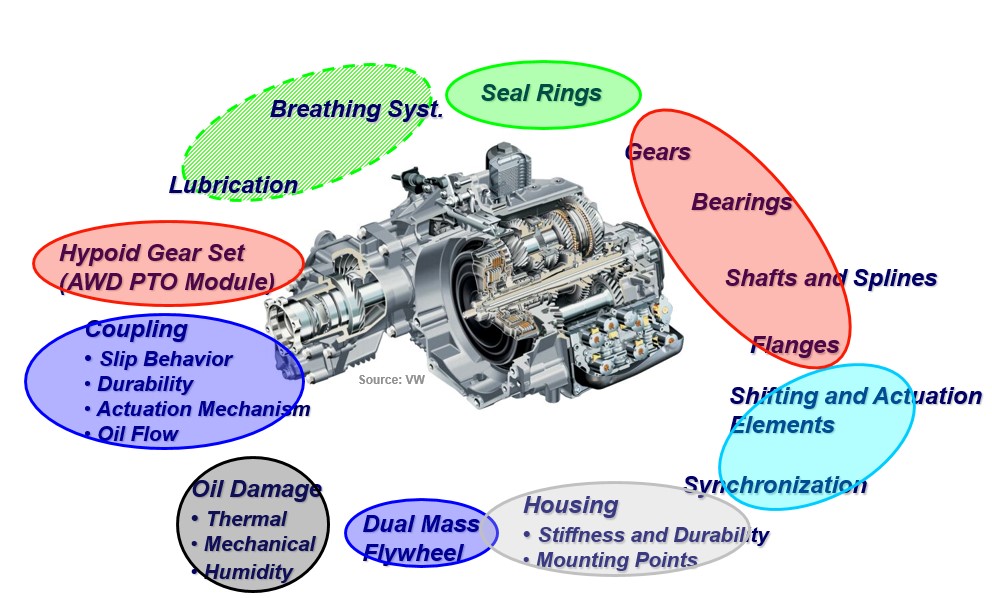

Um bei diesem Beispiel zu bleiben muss ich um die Kupplungen, Bremsen und die Aktuatorik mit einem „Schaltungsdauerlauf“ absichern. Das erfolgt meistens auf einem einfacheren, aber dennoch anderen Prüfstand. In dem obigen Bild habe ich zusammengefasst welche Arten der Erprobungen ich so im Laufe meine Berufserfahrung an einem Getriebe so durchgeführt habe. Die farbig dargestellten Wolken stellen mehr oder weniger eine Erprobungsart bzw. -Methodik dar. Somit muss für jede Wolke im unteren Bild ein eigener Prüflauf durchgeführt werden. Ergänzend kommen natürlich noch die Komponentenerprobungen der Sublieferanten hinzu, um deren Komponenten abzusichern bevor sie diese an den OEM, Tier1 oder Tier2 liefern.

Ich kenne einige OEMs die für eine Getriebefreigabe Dauerläufe über mehr als 1.000 Stunden am Antriebsstrangprüfstand mit allen Antriebsstrang-Komponenten vom Antrieb bis zum Radflansch durchführen. Der eine oder andere OEM verwendet als Antriebsquelle sogar den Original Verbrennungsmotor um so gut wie möglich alle Einflüsse möglichst früh in der Entwicklung abbilden zu können. Auch hier sind die Philosophien und Herangehensweisen der Hersteller sehr unterschiedlich, aber für die Zielerreichung ist die Vorgangsweise mehr oder weniger dann doch ähnlich.

Mit der E-Mobilität hat sich dieser Ansatz grundsätzlich nicht grundlegend verändert, jedoch sind einige Komponenten weggefallen aber sehr viele neue Komponenten sind hinzugekommen. Und eine neue große Herausforderung hat sich mit der Anhebung der Drehzahl durch die E-Maschinen entwickelt.

Wichtig ist es vor der Erprobung klar zu definieren: Was ist mein Ziel? Welche Komponenten möchte ich abgesichert haben?

Ganz schwierig wird die Zielerreichung, wenn man sich nur auf eine Funktion oder eine Getriebekomponente reduziert und die Erprobung auf einem Komponentenprüfstand durchgeführt wird. Hier muss man sich im Klaren sein, wo ist meine Schnittstelle, welche Kräfte und Einflüsse habe ich nicht berücksichtigt, oder welche Einflüsse kommen durch meinen Prüfaufbau hinzu die im Gesamtgetriebe nicht vorkommen.

Ich habe oft erlebt, dass die Aussage kommt: „Machen wir mal schnell einen Versuch!“ Dieser „schnelle“ Versuch wird oft sehr teuer dauert viel länger als angenommen und das Ergebnis ist nicht was erwartet wurde, da eben die Rahmenbedingungen im Vorfeld nicht betrachtet wurden. Hier sollte man wirklich auf erfahrene Entwickler zurückgreifen um schneller ans Ziel zu kommen.

Auch in der Simulation werden des öfteren einige Rahmenbedingungen nicht berücksichtigt, oder können nur sehr schwer oder gar nicht abgebildet werden. Erprobung, Erprobungsmethoden bzw. das Testing ist in der technischen Ausbildung kein Lehrfach und muss man durch Lernen im Prüffeld während seiner Berufslaufbahn sich aneignen. Wie schon oben erwähnt, hat die Komplexität der Getriebe zugenommen und umso schwieriger wird es die Betriebsbedingungen am Prüfstand abzubilden. Bei den E-Fahrzeugen hat sich die Komplexität der Getriebe an sich reduziert, aber durch die E-Maschinen, durch das Zusammenlegen von Komponenten und das komplexe Thermomanagement sind die Themen nicht einfacher geworden.

Ich bin mir ziemlich sicher, dass auch weiterhin in der Fahrzeugentwicklung weiterhin viele Millionen Testkilometer gefahren werden um den Kunden ein funktionierendes und sicheres Fahrzeug verkaufen zu können.

Umfangreiches Wissen und Erfahrung sind vonnöten um hier vorne dabei zu sein.

Sinamono kann dazu mit den vorhandenen Experten eine adäquate Unterstützung anbieten um Dienstleister, Zulieferer aber auch OEMs in ihren Aufgaben zu unterstützen.